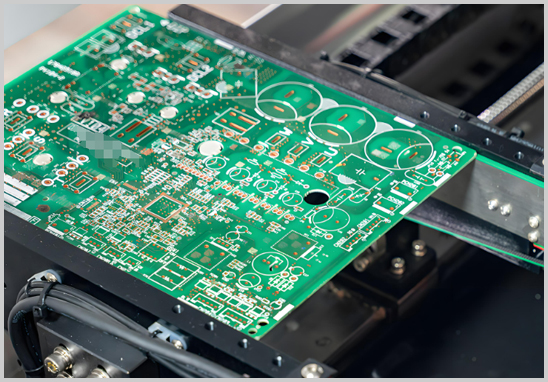

在電子產品制造領域,PCBA加工是將設計圖紙轉化為實際功能電路的核心環節。作為深耕行業20余年的深圳宏力捷電子,我們深知工藝邊設計對PCBA代工質量的關鍵影響。本文將從生產實踐角度,深度解析工藝邊設計的核心價值與技術規范。

一、工藝邊對生產質量的保障作用

1. 提升SMT貼片精度

工藝邊為貼片機軌道夾持提供固定區域,確保PCB在高速貼裝(0.04s/元件)時保持±0.01mm級定位精度。未預留工藝邊的板件易因夾持不穩導致元件偏移,據行業統計,此類問題可降低貼片良率5-8%。

2. 降低波峰焊不良率

DIP插件工序中,工藝邊可安裝專用治具,使PCB在過錫爐時保持10°±2°傾斜角,有效減少連錫、虛焊現象。實測數據顯示,合理工藝邊設計可使焊接缺陷率下降40%以上。

3. 提高測試工序可靠性

ICT/FCT測試工裝需通過工藝邊定位,確保探針與測試點精準接觸。宏力捷的工藝邊設計規范要求測試區域預留≥3mm無元件區,保障100%測試覆蓋率。

二、實現標準化生產的關鍵要素

1. 設備兼容性適配

針對不同品牌貼片機(富士NXT系列、西門子SX系列等),工藝邊寬度需滿足5-10mm標準范圍。我們的工程團隊會根據設備特性動態調整,確保全產線設備適配。

2. 標準化作業流程

工藝邊為AOI檢測、分板等工序提供機械手操作空間。通過統一設計標準,宏力捷實現換線時間縮短30%,批量訂單生產效率提升25%。

三、工藝邊與成本控制的關聯

1. 避免隱性材料浪費

科學規劃工藝邊可減少拼板時的無效面積。以10層板為例,優化設計后板材利用率可提升8-12%,單批次萬片級訂單可節約成本超萬元。

2. 降低返修成本

合理的測試點布局(建議間距≥2.54mm)可減少返修時對功能區的損傷,配合工藝邊輔助定位,使返修效率提升50%以上。

四、專業設計規范要點

1. 寬度標準

單邊工藝邊≥5mm,雙軌設備需≥10mm

2. 定位孔設置

3個非對稱Φ3.2mm孔,周邊5mm禁布區

3. 拼板設計

V-Cut工藝邊間距≥2mm,郵票孔布局需避開應力區

4. 測試點預留

功能測試區需獨立工藝邊,標記點直徑Φ1mm

5. 邊緣處理工藝

結語:

作為通過ISO13485醫療級認證的PCBA代工廠,宏力捷電子始終將工藝邊設計納入DFM可制造性評審核心環節。我們不僅提供代工代料服務,更通過200+項工藝標準為客戶構建質量護城河。如需獲取定制化工藝邊設計方案,歡迎聯系我們的工程技術團隊。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料