隨著PCBA電路板電子元器件的尺寸越來越小,密集度越來越高;器件之間及器件的托高高度(與PCB間的間距/離地間隙)也越來越小,環境因子對PCBA的影響作用也越來越大,因此我們對電子產品PCBA的可靠性提出了更高的要求。PCBA電路板三防漆可有效的達到絕緣、防潮、防漏電、防震、防塵、防鹽霧等等保護效果,從而提高線路板的可靠性,增加其安全系數,并有效延遲使用壽命。

PCBA電路板三防漆廣泛應用于高科技領域,如汽車、家電、軍工電子、航天、醫療電子等等的高端線路板,可使PCBA電路板提高產品品質,有效大幅度降低返修情況。

另外,新興產業的興起,電動汽車的充電樁,無人飛機的廣泛使用,進一步擴大了三防漆的使用范圍。目前,PCBA上涂覆三防漆做防護已經成為了一個大趨勢。

三防漆用于保護PCBA線路板及其相關設備免受環境的侵蝕。三防漆涂覆工藝是生產中一個必需的工序環節,而不是“錦上添花”,其功能主要是提升產品的可靠性,尤其是在惡劣的運行環境下。

涂覆的三防漆可保護電子產品免受外部因素的影響,例如極熱、潮濕、水分和灰塵。同時還可以保護電子產品免受內部因素的影響,例如腐蝕、晶須生長和系統內短路等問題。總之,三防漆相當于一層絕緣層,確保不同元件可以正常運行,避免PCB提早失效。

隨著工業 4.0對自動化技術的要求不斷提升,整個行業的重心從提供適當的涂覆設備逐漸轉向解決整個敷形涂覆工藝的問題。

電路板三防漆涂覆工藝的注意事項及要點

根據IPC-A-610E(電子組裝檢測標準)的要求及工廠規定,主要有在以下幾個方面:

噴漆準備:對待噴涂的PCB進行外觀檢查,若板面有明顯手印、污跡等外觀不良,則須用清洗劑清洗干凈并待清洗劑徹底揮發后才能進入下一道工序。

一、涂覆PCBA三防漆有哪些操作要求?

1、三防工作要在單獨的房間進行,但不可完全密閉,一定有良好的通風設施。

2、操作間禁止吸煙、飲食、飲水,工作前不要飲用酒精性飲料。

3、操作時要戴好口罩或防毒面具、橡膠手套、化學防護眼鏡等防護器具,以免傷害到身體,這也取決于所選擇的三防漆產品,如果是含苯類產品則要十分注意防護和防火,而如果是TIS-NM環保三防漆類產品,則安全性高很多,也不會有燃燒的風險。

4、工作完畢后,要及時清洗用過的器皿,整理、檫試工具和設備,并將裝有三防漆的容器蓋蓋嚴。

5、工作場所應清潔無塵,無粉塵飛揚,并禁止無關人員進入。

6、工具和設備要充分接地,并做好靜電防護措施。

7、操作時不要將PCBA重疊放置;PCB板要水平放置。

8、每批次原料在使用前,應做小樣固化試驗(3—5PCS)。

9、清潔和烘板,除去潮氣和水分。須先將欲涂物件表面的灰塵,潮氣和油污除凈,以便其充分發揮其保護效能。徹底的清洗可確保腐蝕性的殘余物被完全清除,并使三防漆很好地粘著在線路板表面。烘板條件:60°C,10-20分鐘,在烘箱中取出后趁熱涂敷效果更佳。

10、刷涂時板盡量平放,刷涂后不應有滴露,刷涂應平整,也不能有裸露的部分,0.1-0.3mm之間為宜。

11、在刷涂和噴涂之前,保證稀釋的產品充分攪拌,并在刷涂或噴涂之前,放置2小時。使用高品質天然纖維刷,在室溫情況下輕輕刷涂浸涂。如使用機械,應測量涂料的粘度(用粘度劑或流量杯),可使用稀釋劑調整粘度。

12、線路板組件應垂直浸入涂料槽中。連接器不要浸入,除非經過仔細遮蓋,線路板應浸入1分鐘,直至氣泡消失,然后緩慢拿出。線路板表面會形成一層均勻膜層。應讓大部分涂料殘留物從線路板上流回浸膜機。TFCF有不同的涂覆要求。線路板或元器件浸入速度不宜太快,以免產生過多氣泡。

13、浸涂結束后再次使用時,若表面有結皮現象,將表皮除去,可繼續使用。

14、刷涂后平放在支架上,準備固化,需要用加熱的方法是涂層加速固化。如果涂層表面不平或含有氣泡,在放入高溫爐內固化應在室溫下多放置些時間以便讓溶劑閃蒸出來。

二、涂覆PCBA三防漆有哪些技術要求?

1、刷三防漆保護須在PCBA組裝前經測試、檢驗合格并徹底清潔干凈后進行。

2、使用的毛刷要保持清潔,禁止再用于其他作業;毛刷涂漆時要注意不要滴漏到不需涂漆的部分;使用后的毛刷要用稀料等清洗干凈。

3、涂覆層要透明,并且均勻覆蓋PCB板和組件,色澤和稠度均勻一致。

4、工藝步驟為: 涂刷A面→表干→涂刷B面→室溫固化

5、噴涂厚度: 噴涂厚度為0.1mm—0.3mm(干膜厚度一般為30-100UM)

6、所有涂覆作業應不低于16℃及相對濕度低于75%的條件下進行。PCB作為復合材料會吸潮,如不去潮,三防漆不能充分起保護作用,預干、真空干燥可去除大部分濕氣。

厚度的測試方法:

1、干膜厚度測量工具:a千分尺(IPC-CC-830B);b干膜測厚儀(鐵基)

圖a千分尺 圖b干膜儀

2、濕膜測厚:可以通過濕膜測厚儀得出濕膜的厚度,然后通過膠水固含量的占比計算得出干膜的厚度。

許多電路板在選擇性涂敷后進行橫截面檢查,以確保三防漆的覆蓋和厚度達到要求。

三、涂覆PCBA三防漆有哪些注意事項?

1、三防漆超過保質期,禁止使用。

2、存儲容器開封后應密閉保存。

3、禁止把使用剩余的三防漆倒回原存儲容器內,要分開密閉保存。

4、長時間(大于12小時)未開啟工作間或存儲間,應通風15分鐘后再進入。

5、不慎濺入眼睛應立即翻開上下眼瞼,用流動清水或生理鹽水沖洗干凈,然后就醫處理。

6、刷涂時如感覺不適,應迅速離開作業現場至空氣新鮮處,呼吸困難時給予輸氧,然后就醫處理。

四、PCBA哪些元器件不能涂覆三防漆?

1、大功率帶散熱面或散熱器組件、功率電阻、功率二極管、水泥電阻。

2、撥碼開關、可調電阻、蜂鳴器、電池座、保險座(管)、IC座、輕觸開關。

3、所有類型插座、排針、接線端子及DB頭。

4、插式或貼式發光二極管、數碼管。

5、其他由圖紙規定的不可使用絕緣漆的部分及器件。

6、PCBA板卡的螺絲孔不能刷涂三防漆。

五、涂覆PCBA三防漆有分哪幾個區域?

1、不能被涂敷的區域:

①需要電氣連接的區域,如金焊盤、金手指、金屬通孔、測試孔;

②電池及電池固定架;

③連接器;

④保險絲及外殼;

⑤散熱裝置;

⑥跳線;

⑦光學裝置的鏡頭;

⑧電位計;

⑨傳感器;

⑩沒有密封的開關;

?會被涂層影響性能或操作的其它區域。

2、必須涂敷的區域:

所有焊點、管腳、元器件導體部分。

三防漆涂覆工藝的常見問題及解決方法

一、三防膠常見工藝問題分析之氣泡

常見的氣泡類型:

1、直徑大于300微米的大氣泡

2、直徑小于300微米的小氣泡

3、大小氣泡同時出現

如何解決氣泡?

首先需要了解:涂覆線的所有工藝;三防漆的類型;三防膠的黏度和厚度;使用的涂覆設備;固化設備;板子的設計。

典型的溶劑型涂覆線:

選擇性涂覆設備(1m2)+流平揮發傳送帶(1m2)+4m 紅外固化爐(如果是UV膠,UV爐1m)溶劑的揮發/紅外固化

溶劑隨著溫度的升高揮發速度加快。

以下情況能產生氣泡:太多的溶劑留在漆膜中;爐溫太高---表層快速結皮;三防膠黏度過高,氣泡無法迅速釋放;三防膠厚度過厚,氣泡無法迅速釋放;流平揮發區域排風過大;流平揮發區域排風過小。

因此建立正確的爐溫曲線非常重要。以下是一個典型的溶劑型三防膠的固化爐溫曲線:

怎么辦?

板子1過正常流程;板子2室溫下自干。

表干后比較兩塊板子,如果氣泡出現在:

只有板子1,應該是固化時產生;

板子1和2,應該是涂覆時產生;

只有板子2,從未發現過此種情況。

另外,氣泡的位置同樣很重要(與板子設計有關)。

解決:

大氣泡=溶劑沸騰

優化爐溫曲線,降低爐溫曲線爬坡坡度;增加固化前流平溶劑揮發量;涂覆時減小膠量,如減少重疊涂覆區域。

小氣泡=壓縮空氣式漆罐涂覆方式

降低漆罐的氣壓;降低固化爐溫;增加固化前流平溶劑揮發量;更換稀釋劑類型。

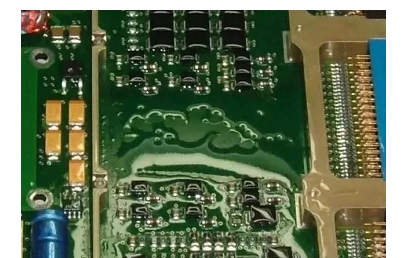

三防膠的氣泡

二、三防膠常見工藝問題分析之裂紋

因為膜厚過厚引起的裂紋

因為助焊劑殘留造成的裂紋

如何解決裂紋?

優化爐溫曲線,爐溫不能過高;確認涂層已經完全固化,以達到最佳的性能;減小膜厚;清洗板子,尤其是焊點周圍。

三、三防膠常見工藝問題分析之起皮

元器件上的分層

阻焊層上的分層

阻焊層與三防膠涂層的兼容性

阻焊劑的成分里含有添加劑,用來改善表面質量(如美化修飾、增加耐磨性、增加潤濕性等等)這些添加劑可能會對三防膠涂層產生兼容性影響。

阻焊層修飾

明亮的修飾=阻焊層沒有被正確處理=表面質量不一致

表面能量:達因筆

使用方法:

把達因筆裝滿墨水,測試范圍32-44達因/cm

建議最小能量:38達因/cm,以獲得較好的潤濕效果和附著力

42達因/cm:失敗

38達因/cm:成功

因保護造成的分層

移除保護時造成分層,漆層附著力較差。

建議涂層達到指觸干燥時(涂層仍柔軟)去除保護。

如何消除分層

減小膜厚;減小爐溫升溫速度。

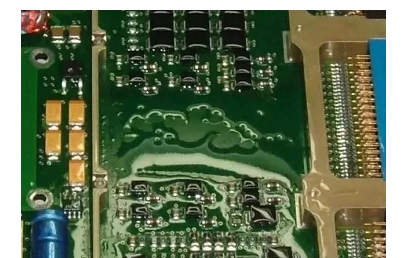

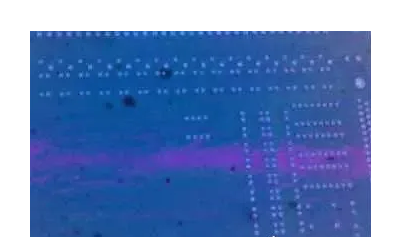

四、三防膠常見工藝問題分析之污染

污染有兩種:離子型和非離子型

脫模劑污染:

助焊劑殘留:

指印:

因污染造成的缺陷:涂層剝離、涂層溶解或開裂、焊點腐蝕

慢性反潤濕

原因:大面積污染;阻焊層的表面活性劑含硅;粘合劑含硅;清洗槽污染;HASL(熱風整平)造成的污染。

局部反潤濕1

解決:接觸板子時戴手套;清洗板子;溶劑型三防膠比水溶性或100%固含量的三防膠更不容易產生反潤濕。

局部反潤濕2

原因:漆膜太薄;稀釋劑過多;PCB表面能量過低。

解決:清洗板子;使用黏度更高的三防膠。

針孔

原因:有灰塵或其他臟污在板子表面;一般手噴會產生此問題。

解決:清洗板子;水性三防膠更容易產生針孔;使用溶劑型三防膠。

污染從何而來?

板子的制作過程;元器件;裝配設備;焊接工藝;操作員的操作;不正確的清洗。

怎么辦?

清洗板子;對于非清洗的板子,建議使用溶劑型的三防膠;對于被污染的板子,水性漆和100%固含量的三防膠會比溶劑型更容易產生缺陷,因為水性漆的表面張力>溶劑型表面張力。

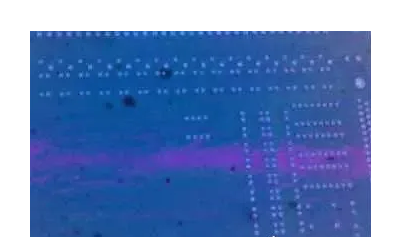

五、三防膠常見工藝問題分析之毛細現象

毛細現象圖片

毛細現象的原因受以下問題影響:

板子設計:小間距管腿連接器;

過于苛刻的涂覆要求;

三防膠黏度過低;

三防膠流量過大;

底材與三防膠的表面張力不合適。

怎么辦?

涂覆區域與連接器距離增加;在連接器周圍使用遮蔽膠形成圍欄;使用黏度更高的三防膠降低膜厚;清洗板子或者重新設計板子。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料